1 轧制定义

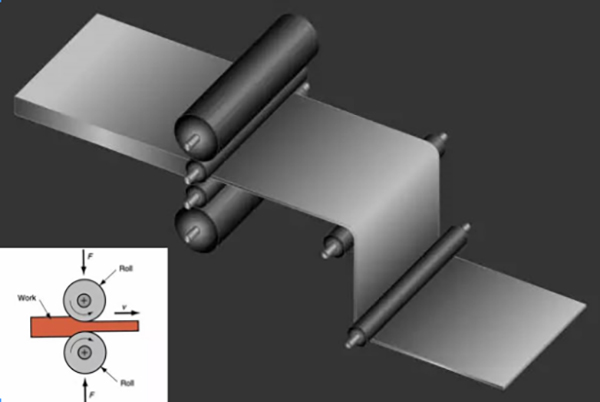

所谓轧制就是将金属坯料通过一对旋转轧辊的间隙,受轧辊压缩成型轧制使加工材料截面减小,长度增加的压力加工方法。其过程是由轧件与轧辊之间的摩擦力将轧件拉进不同旋转方向的轧辊之间使之产生塑性变形的过程。当前社会上使用的金属材料,特别是钢铁材料的塑性加工,百分之九十以上均是通过轧制来完成的,因此轧制工程技术在冶金工业及国民经济生产中占有十分重要的地位。

2 轧制分类

· 按照产品类型可分为板带轧制、管材轧制、型材轧制以及棒线材轧制四种基本类型;

· 按照生产工艺可分为热轧和冷轧工艺;

· 按照厚度可分为薄板(厚度<4mm)、中板(厚度4~20mm)、厚板(厚度20~60mm),特厚板(厚度>60mm、最厚达700mm) 。而在实际工作中,中板和厚板统称为"中厚板"。

· 按轧件运动可分为纵轧、横轧、斜轧。纵轧就是轧件在两个旋转方向相反的轧辊之间通过,并在其间产生塑性变形的过程;横轧是轧件在两个旋转方向相同的轧辊间,作平行于轧辊轴线并与轧辊转动方向相反的旋转运动,只在径向受到压力加工的一种轧制方法;斜轧是轧件在旋转方向相同、纵轴线相互交叉(或倾斜)的两个或三个轧辊之间沿自身轴线边旋转、边变形、边前进的轧制,它是介于纵轧和横轧之间的一种轧制方式。

3 轧制设备

冷轧钢带的轧制最初是在二辊、四辊轧机上进行的。随着科学技术和工业的发展,需要更薄的带材,原有的四辊轧机已经不能满足这一要求,因为四辊轧机的轧辊直径比较大,轧制时轧辊本身产生的弹性压扁值往往比所要轧制的带材弧度还要大。

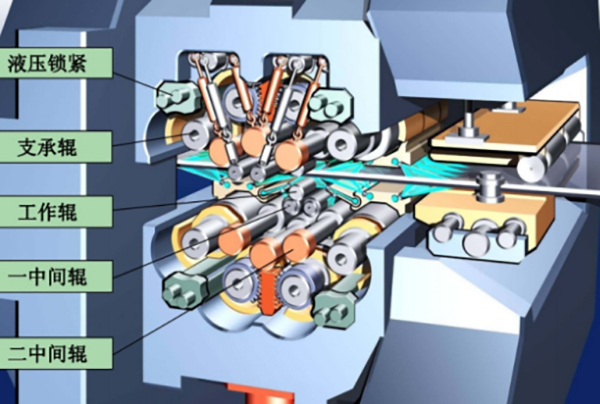

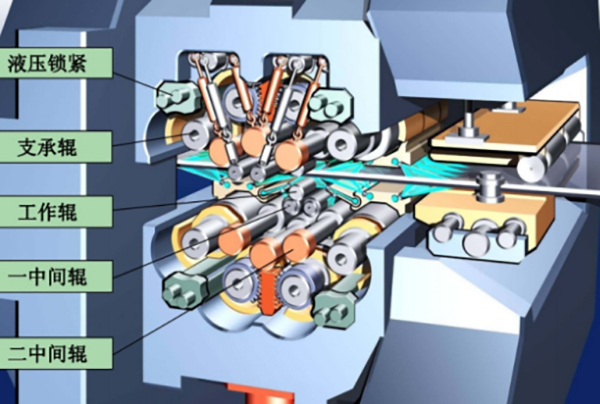

轧辊的弹性压扁,在单位压力相同时,与轧辊直径成正比。当轧辊材质一定时,要减小轧辊的弹性压扁值,就必须缩小辊径;而轧辊辊径的减小,相应又会出现轧辊刚度不够的问题。为了解决这一对矛盾,便出现了既具有小的轧辊直径,同时又具有良好刚度的塔形支撑辊系的新型结构轧机——多辊轧机。

最初出现的多辊轧机是六辊轧机,接着发展为十二辊轧机、二十辊轧机。其辊系配置图如下图所示。

六辊、十二辊、二十辊轧机辊系配置图(a六辊,b十二辊,c二十辊)

4 轧制工艺

轧制工艺一般包括:压下制度、张力制度、速度制度、辊形。

(1)压下制度 轧机的压下制度,应根据轧机的技术参数、轧制材料的力学性能、产品的质量要求来指定,同时还要考虑轧机生产能力要高,能耗要低。

(2)张力制度 冷轧钢带的一个特点是张力轧制,没有张力就无法进行钢带的冷轧。张力可以降低轧制压力,改善板形,稳定轧制过程。张力制度对于钢带冷轧非常重要。多辊轧机中采用的单位张力的 大小一般取决于材料的物理——力学性能及冷加工硬化程度、带材厚度及其边部质量。一般单位张力为20 %~70 %σs。

(3)速度速度 轧制速度的确定,应根据设备的能力,在轧机允许使用的速度范围内尽可能采用高的轧制速度,以提高轧机的生产能力;同时当轧制速度增加时,轧制压力相应有所减小。一般第一道次轧制时采用较低的轧制速度,因为第一道次的压下量大,如果再用高速轧制,将使轧辊急剧发热,由于多辊轧机轧辊冷却条件较差,将影响轧辊寿命;另外,由于坯料纵向厚度的偏差大,板形与轧辊不完全符合,第一道次轧制时要对坯料进行调整,要求速度较低;同时采用高速大压下,主电机能力也可能不能满足。

(4)辊形 一般热轧是采用凹辊来平衡热凸度,冷轧则使用凸辊。对于多辊轧机则具有类似液压弯辊、窜辊等多种有效的调整手段(以二十辊为例)。